主に導入している射出成形などの技術について紹介します

成形プラスチック

プラスチックは

熱や圧力を加えるだけで変幻自在

プラスチックは、熱や圧力を加えることで成形加工できます。また、軽くて強く、着色も自由にできます。松本プラスチック製作所は、そうしたプラスチックの特性を生かし、主に射出成形という技術を導入して多彩な製品を造っています。

射出成形

KEY FEATURE

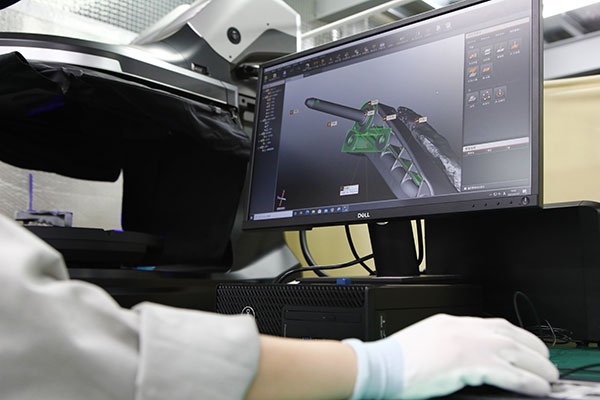

さまざまなフォルムの品を容易に大量生産できる射出成形技術

射出成形とは、金型を用いた成形法の一つです。プラスチックなどの材料に熱を加えて溶かし、金型の中に射出注入。その後、冷却して固めることで成形し、金型から取り出して仕上げます。この技術は、さまざまなフォルムの品が製造でき、大量生産も容易。皆さんの身の回りにもきっと、射出成形から生まれた品々がいっぱいあります。

素材のプラスチックはペレット状です。それを180℃〜200℃の高温で溶かし、液体に変わってから金型に流し込みます。その際、製造する品それぞれの形に合わせて、どうやってプラスチック(液体)を流していくか−の判断が、製品の出来を大きく左右するポイントです。もし、金型の隅々まで適量がスムーズに満遍なく流れなかったら、金型から取り出した製品の一部が欠けてしまう「ショートショット」というミスが発生してしまいます。だから射出成形の工程において、金型への流し込みは、現場スタッフの一番の腕の見せどころとなります。

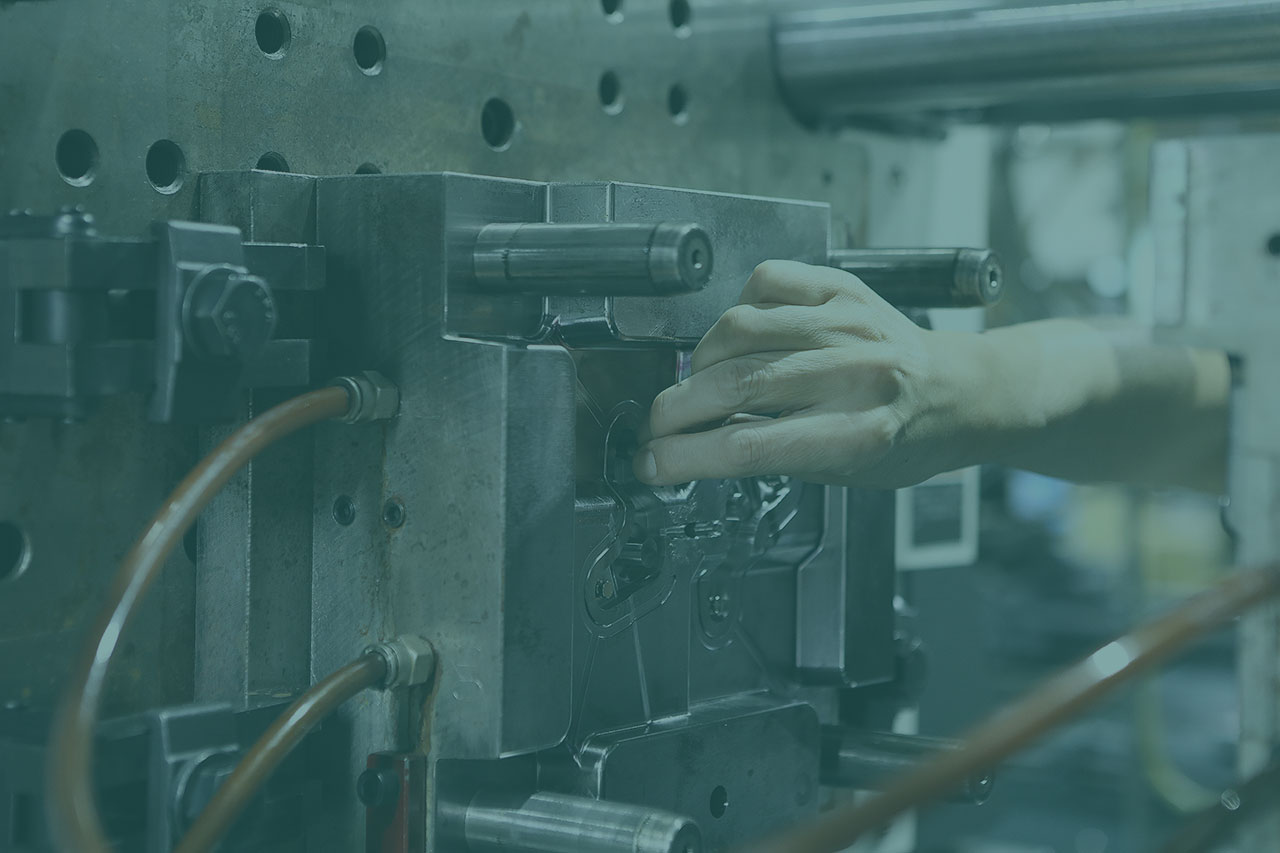

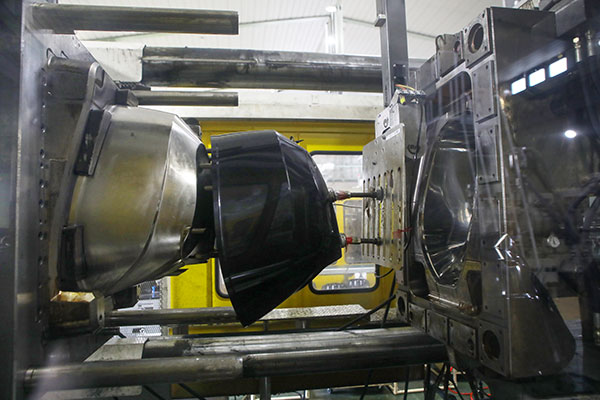

射出成形の様子

松本プラスチック製作所下平工場(第2工場)にある同社最大型締め圧1050tの射出成形機が稼働している様子。製作しているのは大型製品の舶用部品(エンジンカバー)。製作ラインは完全に自動化(無人化)され、金型へのプラスチックの流し込みから取り出しまでの工程にかかる時間は約3分です。

射出成形の様子

松本プラスチック製作所下平工場(第2工場)にある同社最大型締め圧1050tの射出成形機が稼働している様子。製作しているのは大型製品の舶用部品(エンジンカバー)。製作ラインは完全に自動化(無人化)され、金型へのプラスチックの流し込みから取り出しまでの工程にかかる時間は約3分です。

協働ロボットによる

成型機の自動化

射出成形機と連動し、一つのロボットで2台の成形機を自動化。これにより本来現場スタッフが行っていた金型へのインサート金具挿入作業の無人化が実現しました。

協働ロボットによる成型機の自動化

射出成形機と連動し、一つのロボットで2台の成形機を自動化。これにより本来現場スタッフが行っていた金型へのインサート金具挿入作業の無人化が実現しました。

成形機ラインナップ

| 射出成形機 | 40t | 3台 |

|---|---|---|

| 60t | 2台 | |

| 75t | 2台 | |

| 100t | 2台 | |

| 130t | 2台 | |

| 160t | 2台 | |

| 170t | 1台 | |

| 180t | 1台 | |

| 220t | 1台 | |

| 280t | 1台 | |

| 350t | 2台 | |

| 460t | 1台 | |

| 550t | 2台 | |

| 650t | 2台 | |

| 850t | 1台 | |

| 1050t | 1台 |

| 金型温調器 | 26台 |

|---|---|

| 取出しロボット | 26台 |

| ホッパードライヤ | 26台 |

| スクリューコンプレッサー | 4台 |

| 乾燥機 | 10台 |

| 混合機 | 9台 |

| チラー | 1台 |

| 破壊試験機 | 2台 |

| 自動カシメロボット | 1台 |

| 加湿アニール機 | 1台 |

| 協働ロボット | 1台 |

松本プラスチック製作所の各種成形機は現在、射出成形機26台、その他106台。核となる射出成形機のほとんどは、大手総合機械メーカー芝浦機械(旧社名・東芝機械)製。全自動式射出成形機を導入・配備しています。

事務用家具部品

1

椅子部品(背)

2

椅子部品(背)

3

椅子部品(ひじ)

舶用部品

1

舶用部品(エンジンカバー)

2

舶用部品

3

舶用部品

4

舶用部品

5

舶用部品